定期对润滑油质量衰减程度进行检测,根据检测结果合理地制定发动机换油周期,既能确保发动机的可靠性,又能实现按质换油。

本试验依据某大缸径发动机电站,随机选取 9台发动机使用相同润滑油进行 1000 h 运行试验,定期对润滑油进行取样分析,观察润滑油在发动机使用过程中的质量衰变,科学合理地延长发动机换油周期。

1、试验概况

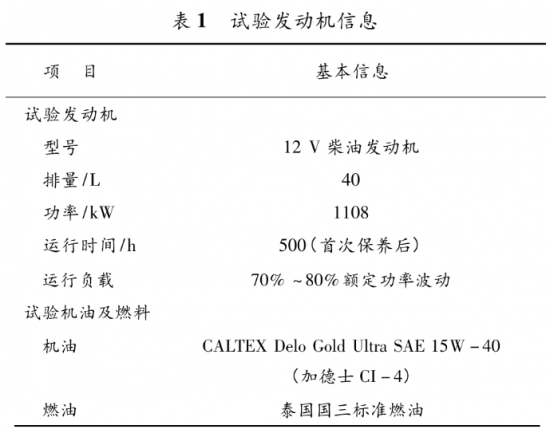

1.1 试验发动机及试验用油(见表 1)

1.2 油样检测项目及换油指标

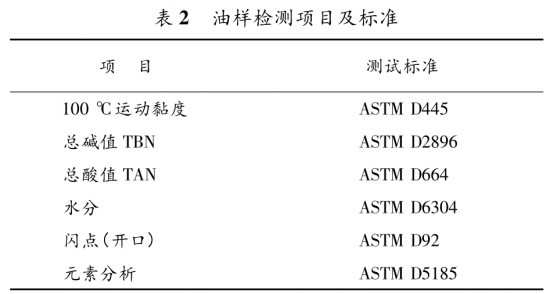

油样送检满足 SGS 认证第三方检测机构,检测方式符合 ASTM 标准。

换油指标参照 GB/T 7607 -2010《柴油机油换油指标》中柴油机油技术要求及试验发动机厂商大缸径柴油机换油指标企业标准。油样检测项目及标准见表 2。

1.3 试验发动机要求

(1)发动机完成首次保养,更换润滑油、润滑油滤芯、润滑油离心滤、燃油粗滤、燃油精滤,清洁空滤。

(2)将发动机进行换油清洗,并应满足以下要求。确保将之前使用过的旧润滑油完全放干净,使用试验润滑油按下述步骤冲洗润滑油路:

a)加满新润滑油后,发动机怠速运转 15 min 达到暖机;

b)空挡加油门将发动机由怠速加至高转速以上,重复 5 ~10 次;

c)使发动机怠速运转 5 min;

d)停机,发动机冷却 5 min 之后将润滑油完全放干净。

(3)0 h 取样。

发动机冲洗完毕后再次加满试验用油(CAL-TEX Delo Gold Ultra SAE 15W-40),并让发动机怠速运转 10 min 后取一定量(120 mL)新油作为 0 h油样(首样),做好油样标记。取油后,补加等量的新油。

注意:0 h 油样并不等同于新油。

1.4 取样时间

发动机厂商规定发动机润滑油更换周期为 500h,本次试验计划监测至 1000 h,观察发动机润滑油表现,确定合适的换油周期。

对选取的 9 台发动机的润滑油取样时间为 300 h、500 h、650 h、800 h、900 h、1000 h,每次取样为 120mL,做好油样标记。润滑油取样后将油样送往同一第三方检测机构进行检测,对检测数据进行对比分析。根据前期油品检测结果,若经过分析评估认为原方案取样间隔可能存在风险,则缩短取样间隔,减少运行试验时间;若经评估后认为油品性能良好,设备磨损较小,可适当延长运行试验时间,以确定最优换油周期。以油液实际检测结果作为评价换油周期依据。

1.5 取样要求

(1)应在发动机停止运行后 10 min 内取样,保证发动机油温高于 60 ℃。如果达不到规定温度,则先运行发动机至少 15 min 令润滑油循环和升温。

(2)使用真空取样器、取样瓶和吸油管等专用工具从油底壳油位中部抽取油样,以确保油样具有代表性。

注意:吸油管为一次性用具,不得重复使用。

(3)取样过程中,必须避免油样受到外界污染,保证取样器、取样瓶、吸油管的清洁。

(4)取样结束后把取样瓶表面擦拭干净,并贴好标识。

注意:标识必须清晰易辨认,且标识与取样瓶一一对应,绝对不能混淆。

(5)油样标识须包含以下内容:

a)发动机编号;

b)取样日期;

c)发动机运行时间;

d)润滑油运行时间。

(6)若试验过程中发现发动机油位降低至最低刻线以下,必须进行补油,添加测试油至正常油位,并记录添加数量以及补加油液时发动机及润滑油运行时间。

2、发动机润滑油质量衰减分析

通过检测发动机润滑油在使用过程中理化性能、污染物、金属元素等指标变化,来分析发动机润滑油的质量衰减状态。

2.1 运动黏度(100 ℃)变化率

运动黏度是衡量润滑油油膜强度、流动性的重要指标。合适的润滑油黏度是发动机正常运行的基本保证。运动黏度变化率一定程度上表征了油品质量的衰变情况。

发动机运行过程中油品黏度的变化受多种因素的影响,运动黏度过大,会造成发动机低温启动困难、磨损加剧、功率损失大等问题;运动黏度过低则会导致润滑油的油膜变薄,润滑性能下降,发动机会由于油膜厚度不足而拉缸。

因此在试验过程中应当对润滑油运动黏度进行监控,以确保发动机运转正常。

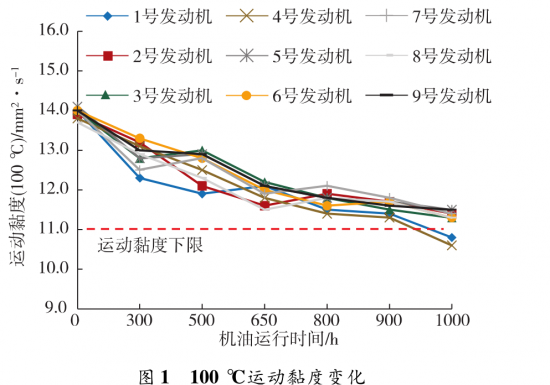

试验发动机经 1000 h 运行试验后 100 ℃ 运动黏度变化趋势如图 1 所示。

从图1 运动黏度(100 ℃)变化情况可见,发动机润滑油黏度均处于下降趋势,黏度下降与黏度指数改进剂被剪切有关,越到后期黏度下降越慢。柴油机油换油指标中要求润滑油 100 ℃运动黏度变化率不能超过 ±20%。

试验发动机经 1000 h 运行试验后,其中 7 台发动机 100 ℃运动黏度变化满足换油指标要求,润滑油仍具有合适黏度为发动机提供润滑保护;另外两台发动机(1 号及 4 号发动机)100 ℃运动黏度变化率超过了换油指标要求,黏度指数改进剂消耗严重,过低的黏度不足以建立充分的油膜,难以为发动机运转提供足够的润滑,需要更换润滑油。

2.2 总酸值和总碱值

发动机润滑油在使用过程中,需要保持合适的碱值及酸值以持续不断地对发动机提供保护。

总碱值代表润滑油中碱性物质的含量,是用来衡量有效添加剂成分的指标,也表示润滑油中和酸性物质的能力。当碱值下降到一定程度,油品就会失去中和酸性物质的能力,会引起油泥增多,发动机部件也有可能产生腐蚀、磨损等现象。

总酸值是检验机油内腐蚀性产物的重要指标,通常用来判断油品的老化程度,酸值越高,表明机油的氧化程度越高,并加速机油品质的劣化。在用润滑油的酸值增加主要来自两方面:一是润滑油氧化产生的酸性产物,二是燃料燃烧生成的酸性物质。酸值增值过大,说明油品产生了大量的酸性物质,会促进变质,并对发动机造成腐蚀,对发动机危害极大。

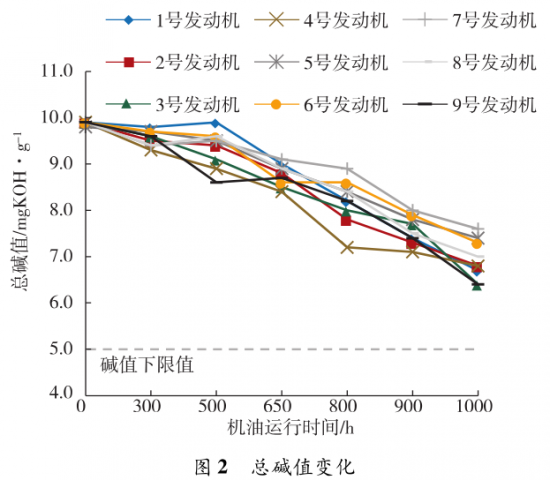

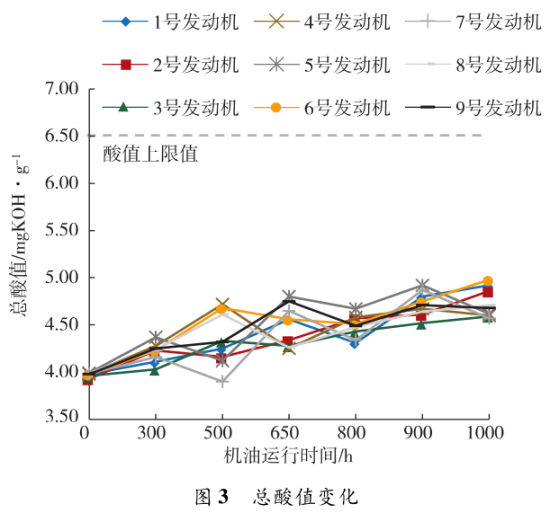

因此在试验过程中应当对润滑油总碱值及总酸值进行检测,以确保发动机运转正常。试验发动机 1000 h 运行试验总碱值及总酸值变化趋势如图 2、图 3 所示。

从图2 碱值变化情况可见,发动机润滑油碱值均处于下降趋势,碱值下降与润滑油中清净剂、分散剂等添加剂消耗有关。柴油机油换油指标中要求在用油碱值下降率不能超过 50%。试验发动机在 1000 h运行试验后,碱值下降率均在许用限值以内,说明此时润滑油仍具有优秀的清净分散性及抗氧化性能。

从图 3 酸值变化情况可见,发动机润滑油酸值均处于上升态势,酸值的增加与润滑油的氧化变质及燃烧产生的酸性物质有关。柴油机油换油指标中要求在用润滑油酸值增值不能超过 2.5 mgKOH/g。试验发动机在 1000 h 运行试验后,酸值增值均在许用限值以内,说明润滑油仍具有优良的酸性中和能力,润滑油氧化变质程度较低,发动机燃烧状态良好。

2.3 燃油稀释及闪点

燃油稀释是指因燃烧不充分、燃油泄漏等各种因素导致的燃油混入润滑油中造成的发动机润滑油污染。柴油润滑油中如果出现燃油稀释的现象,则闪点检测值会明显下降,闪点的检测可有效反应柴油润滑油燃油稀释情况。

发动机长时间怠速运转、低温运行、反复启动以及燃烧不完全、燃油泄漏等原因均会导致燃油稀释问题。燃油稀释会对发动机造成巨大危害:燃油中不饱和芳烃会造成碱值降低;降低润滑油的黏度,使油膜变薄,磨损加剧;泄露的燃油会冲刷汽缸壁上的润滑油,加速活塞环、缸套的磨损,进而引起窜气,油耗增加;降低添加剂的效能等。因此监控燃油稀释情况对评估润滑油的工作状态十分必要。

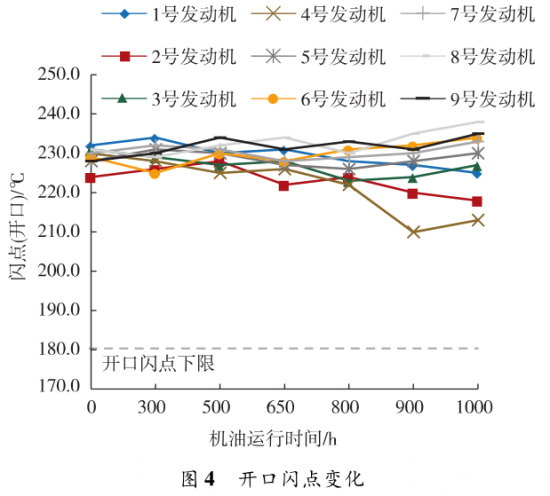

试验发动机 1000 h 运行试验开口闪点变化趋势如图 4 所示。

从图 4 开口闪点变化情况可见,试验发动机在 1000 h 运行试验中,润滑油开口闪点处于一个比较平稳的趋势,闪点无明显的升高及降低。柴油机油换油指标要求在用润滑油开口闪点值应在 180 ℃ 之上。试验发动机润滑油闪点值均在许用范围,说明发动机运行状态良好,燃烧状态稳定,燃油稀释情况在可控范围以内,润滑油性能稳定。

2.4 水分含量

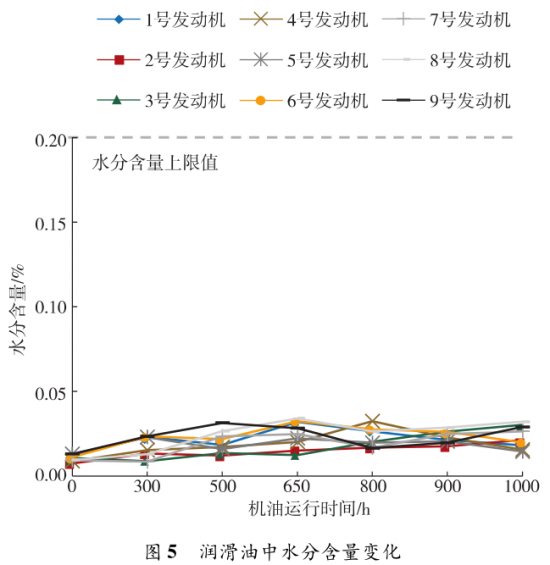

发动机润滑油中不允许存在水分,但在用油由于缸套密封圈老化渗漏、燃烧室产生的水汽等原因,可能造成润滑油中含有水分。水的存在会对机械设备、润滑油的润滑能力及油品质量等产生危害:水分的存在会使得设备的零部件产生电化学腐蚀,金属离子还会进一步加速润滑油的氧化,导致酸值增大,进一步加速设备的腐蚀;水分的存在会造成极压抗磨剂、清净分散剂、防锈剂等表面活性剂失效,造成机油乳化,加速油品变质;润滑油氧化变质会降低油膜的厚度和刚度,降低油膜的承载能力,加速设备磨损,降低使用寿命。因此监控润滑油中的水分含量是在用油检测中必不可少的一环。试验发动机经 1000 h 运行试验后润滑油中水分含量变化趋势如图 5 所示。

从图 5 润滑油中水分含量变化情况可见,试验发动机经过 1000 h 运行试验,润滑油水分含量均处于较低水平,检测值都在 0.05% 以下,远低于换油指标要求的 0.2% 以下,表明发动机运行状态良好,燃烧状态稳定,且未发生冷却液泄漏等问题,润滑油性能稳定。

2.5 磨损金属元素及硅元素含量变化

在用润滑油元素分析中,主要关注 Fe、Cu、Al 等磨损金属元素及 Si 等灰尘污染元素。元素分析可综合判断发动机磨损情况,判断润滑油能否为发动机提供充足的润滑保护。

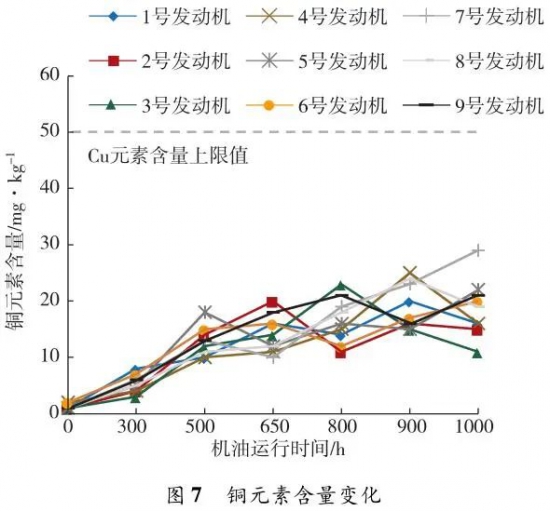

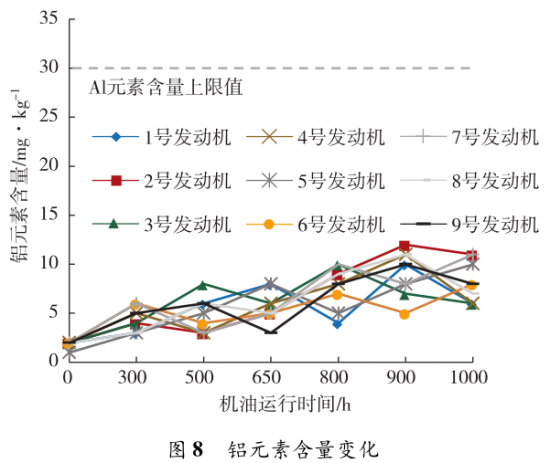

2.5.1 磨损金属元素

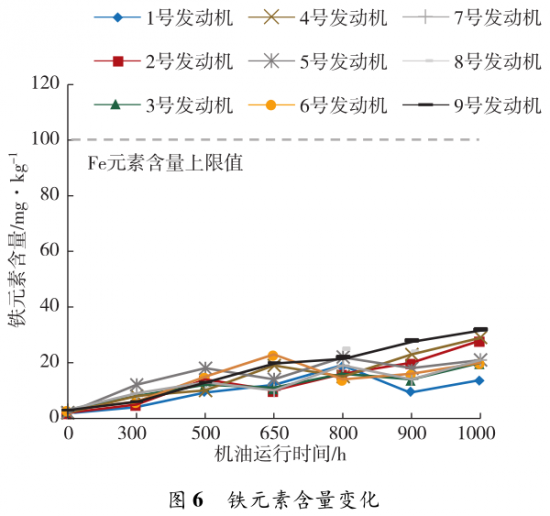

在用润滑油中铁元素含量的增长主要来自钢铁类摩擦副的磨损,比如缸套、齿轮、曲轴、凸轮轴等,若其含量迅速增加,表示可能出现异常磨损,尤其是腐蚀磨损。铜元素含量的增长主要来自含铜类合金摩擦副的磨损,比如连杆和主轴承、涡轮增压器轴承、连杆衬套、凸轮轴衬套等;铝元素含量的增长主要来自含铝合金摩擦副的磨损,比如铝活塞、曲轴和凸轮轴止推轴承、凸轮轴衬套等;不同元素检测含量的升高可反映对应摩擦副的磨损状态。试验发动机经 1000 h 运行试验后润滑油中 Fe、Cu、Al 元素含量变化趋势如图 6 ~ 图 8 所示。柴油机油换油指标要求铁元素含量不能大于100 mg/kg,铜元素含量不能大于 50 mg/kg,铝元素含量不能大于 30 mg/kg。从图 6 ~ 图 8 铁元素、铜元素、铝元素含量变化情况可见,发动机在 1000 h运行试验中,各磨损金属元素含量处于平稳上升趋势,未发生明显突变,且均未到达换油指标规定限值,表明润滑油具有优良的抗磨性能,发动机运行状态良好,磨损情况均匀。

2.5.2 硅元素

在用润滑油中的硅元素主要来源于空气中的尘埃、沙石和油中的消泡剂、硅密封胶等;硅元素含量的增加主要与沙石、尘土以及外界异物产生的磨损有关,当发动机运行在环境较差或灰尘较多的工况时,在用油的硅含量会明显增加;对于发动机本身来讲,当空气过滤器长时间不换而失去作用时,也会引起硅含量的增加,造成发动机零部件的异常磨损。试验发动机经 1000 h 运行试验后润滑油中硅元素含量变化如图 9 所示。

从图 9 硅元素含量变化趋势可见,在整个试验过程中,润滑油中硅元素含量十分平稳,柴油机油换油指标要求硅元素含量不能大于 30 mg/kg,试验用油检测值远低于换油指标规定限值,表明发动机空滤可对吸入空气起到充足的过滤作用,保证发动机不因吸入空气质量差而发生异常磨损。

从图 6 ~ 图 9 可见,试验油样的 Fe、Cu、Al和 Si 元素含量均在正常范围内,试验用油具有优秀的抗磨性能,发动机运转良好,未发生异常磨损。

3、结论

根据发动机 1000 h 运行试验润滑油取样分析结果,可得出以下结论:

(1)1 号 及 4 号 试 验 发 动 机 运 行 到 900 ~1000 h 时,油品 100 ℃ 运动黏度下降值超过换油指标限值,存在无法建立足够油膜的风险,不能为发动机提供全面的润滑保护。其余 7 台发动机润滑油在 1000 h 运行试验中均表现良好,油样检测指标均正常,可为发动机提供充足的润滑保护。

(2)根据检测分析结果,试验发动机换油周期可由 500 h 提升至 900 h,为留出部分余量,换油周期可选择为 800 h。目前试验发动机电站已按 800 h 换油周期运行 16000 h,发动机运行状态良好,未发生任何异常。

(3)根据发动机润滑油检测分析结果,可合理制定换油周期,实现按质换油,保证发动机可靠性的同时不造成润滑油浪费。

中国润滑油网致力于好文分享与行业交流,文章不代表平台观点。感恩原创作者,版权归原创作者所有。如不慎涉及侵权,请留言删除。欢迎转载分享。

相关评论